El Inyector Common Rail es un dispositivo que se utiliza en los motores diesel electrónicos. Su particularidad es la capacidad de trabajar en altas presiones. Los Inyectores Common Rail se pueden reparar en Laboratorio.

Este tipo de inyectores diesel son costosos. Al trabajar en altas presiones, el desgaste puede manifestarse en mayor medida, por el tipo de combustible que se utiliza.

Vamos a explicar paso a paso cómo funcionan los inyectores common rail y qué debemos tener en cuenta para su reparación y diagnóstico.

¿Qué es y cómo trabaja un Inyector Common Rail?

En las nuevas generaciones de inyectores Common Rail, las presiones de inyección máximas son del orden de 1800 Bar.

El esfuerzo que necesita vencer el inyector para levantar la aguja de salida es demasiado.

Teniendo en cuenta esto, es imposible pilotar directamente la aguja del inyector con ayuda de un actuador electromagnético, a menos, que se empleen corrientes altas cuyo tiempo de accionamiento no es compatible con el tiempo de reacción en inyecciones múltiples (Preinyección, Inyección Principal y Post-Inyección).

Por otra parte, la utilización de corrientes fuertes requiere una electrónica de potencia voluminosa lo que generaría un calentamiento de la bobina del inyector y del ECM o ECU.

¿Por qué un Inyector Common Rail debe trabajar a tan alta presiòn?

El inyector del sistema Common Rail funciona para responder a las nuevas normas de Control de Emisiones y Contaminación. Por esto debe:

- Permitir Inyecciones Múltiples (hasta 5 inyecciones por ciclo).

- Permite inyectar cantidades cada vez más pequeñas (0,5mg/cp).

- Funcionamiento a presiones cada vez más elevadas (1800bar).

- Tener interacciones hidráulicas débiles entre 2 inyecciones sucesivas.

- Distribuir de manera homogénea la cantidad inyectada al cilindro.

Lograr cumplir con normas exigentes e inyecciones de diesel mucho más finas y eficientes, es posible porque los inyectores common rail incorporan las siguientes modificaciones:

- Mejora de la hidráulica.

- Modificación del diámetro de estanqueidad del inyector.

- Modificación de los orificios de paso entre cámaras internas.

- Aumento del número de agujeros y con forma cónica.

- Cambio de los materiales de la válvula principal del inyector.

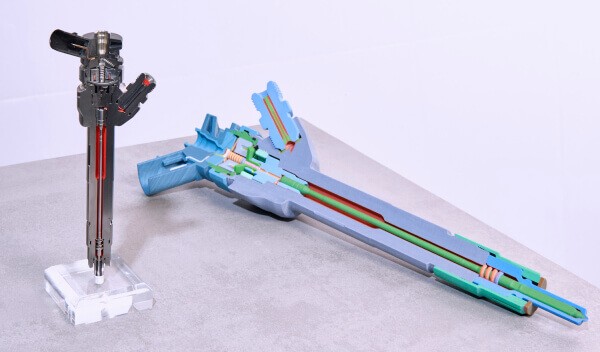

Partes del Inyector de Alta Presión.

Principalmente un inyector common rail se compone de los siguientes elementos:

- Una tobera con agujeros de salida y su aguja.

- Un cuerpo o carcasa del Inyector provisto de los orificios de alimentación y de retorno.

- Una bobina integrada en el cuerpo o carcasa del Inyector.

- Un conector eléctrico donde recibe la señal de apertura desde la ECU.

- Un filtro varilla implantado a nivel del orificio de alimentación del diesel.

- Una placa separador provista de una cámara de control y de los inyectores calibrados necesarios para asegurar el pilotaje de la aguja.

- Una válvula y su soporte.

- Una tuerca de ajuste con torque de fábrica.

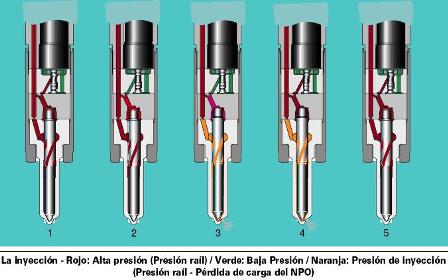

¿Cómo se produce la Inyección en Common Rail?

La inyección se produce caída de presión que se generaliza en la cámara de control de la placa separador interno de cavidades del inyector common rail.

En efecto, la diferencia de presión ejercida en los 2 polos de la aguja genera su desequilibrio.

Esto último se traduce en una subida de la aguja ya que la presión a nivel de la tobera de la aguja es superior a la de la cámara de control de la placa separador.

El paso del diesel a través del orificio de alimentación de la tobera genera una pérdida de carga que depende de la presión del riel de inyectores.

Cuando la presión del riel es máxima, (1600 bar), esta pérdida de carga sobrepasa 100 bar.

La presión aplicada en el cono de la aguja, (la presión de inyección) es pues inferior a la presión del raíl.

Una vez que la ECU detiene la señal de alimentación de la bobina, la válvula se vuelve a cerrar ya que el esfuerzo de atracción se vuelve inferior al del muelle.

Después del cierre de la válvula, el circuito sube en presión. Sin embargo, la aguja permanece siempre levantada, el único medio de volverla a cerrar consiste en aplicar presiones diferentes en cada uno de estos extremos.

Esta diferencia de presión para volver a cerrar el inyector se crea por la pérdida de carga del inyector de llenado que se opone a la presión en la cámara de control que es sensiblemente igual a la presión riel de inyectores.

Cuando la presión en la cámara de control se vuelve superior a la presión aplicada en la tobera de la aguja, la inyección se para.

Aprende a todo lo relacionado a los sistemas diesel common rail, vuélvete un experto e incrementa tus ingresos.

7 Comentarios

inyeccion diesel common rail

piezas de motores diesel, tales como rotor de cabeza, boquillas, émbolos, bombas de alimentación, válvulas de suministro, placas de levas, kits de reparación, etc. Que se aplican en automóviles / camiones japoneses, camiones Euro y máquinas agrícolas.

Inyección Common Rail

COMMON-RAIL

El sistema common-rail o conducto único es un sistema de inyección de combustible electrónico para motores diesel de inyección directa

inyector common rail piezoeléctrico

Uno de los primeros inyectores piezoeléctricos, los fabricó Siemens

inyector common rail piezoelectrico

inyector common rail diesel

inyector common rail delphi

inyector common rail caracteristicas

inyector common rail funcionamiento

inyectores common rail no arranca

COMMON-RAIL

El sistema common-rail o conducto único es un sistema de inyección de combustible electrónico para motores diesel de inyección directa en el que el gasóleo es aspirado directamente del depósito de combustible a una bomba de alta presión y esta a su vez lo encía a un conducto común para todos los inyectores y por alta presión al cilindro. El sistema fue desarrollado por el grupo industrial Fiat Group y el primer vehículo del mundo en equipar este sistema fue el Alfa Romeo 156 con motor JTD en 1997.

inyector common rail piezoelectrico

Uno de los primeros inyectores piezoeléctricos, los fabricó Siemens y se instalaron en el motor diésel 1.4 HDI del grupo PSA.